ベトナム輸入の新常識:物流・貿易・生産のすべて 4

テーマ ベトナム輸入ビジネスでの失敗事例と成功から学ぶ教訓

はじめに

この記事を読むと、以下がわかります:

- ベトナムからのEPA輸入の基本

- 原産地証明の注意点

- 実際の失敗事例とその回避策

こんにちは。 商社で繊維関係の輸入業務に30年近く関わってきた筆者が、昨今急速に注目されつつあるベトナムからの輸入貿易というテーマで書かせて頂きます。今回は、ベトナム輸入貿易ビジネスに於ける成功事例と失敗事例から学ぶ教訓について説明させて頂きます。 失敗事例も、成功事例も実際に筆者が体験した事ですので、筆者の携わっていた繊維業界の具体例となってしまいますが、お付き合い頂ければ幸いでございます。

輸入貿易でよく聞く原産地証明書やEPA

まず最初の事例は、今から10年近く前に起きた事です。 原産地証明書のHS CODEを故意に書き換えしてしまう事によって、脱税を疑われてしまう!という、通常の貿易に於いてはあり得ない問題です。

ここで、詳しくない方もいらっしゃると思うので、原産地証明書、特恵関税、HS CODEに関して、ご説明させて頂きます。

原産地証明書(Certificate of Origin)とは

原産地証明書は、読んで字のごとく、輸出入される貨物の原産地を証明するための書類です。 特に、経済連携協定に基づく関税優遇を利用する時に使用します。更に、特恵関税制度を利用する際にも、重要な役割を果たします。 その原産地証明書を、貿易事務の中では、CO、C/O、COOなどの略語で表記する事もあります。

経済連携協定(EPA:Economic Partnership Agreement)とは

EPAは、貿易の自由化だけでなく、投資、知的財産、人の移動、サービス貿易など幅広い分野での経済関係の強化を目的とする国際的な協定です。自由貿易協定(FTA)よりも包括的な内容を含みます。

日本とベトナムのEPA

AJCEP(ASEAN・日本包括的経済連携協定)

正式名称:ASEAN-Japan Comprehensive Economic Partnership

締結国:日本とASEAN加盟10か国(インドネシア、タイ、マレーシア、シンガポール、フィリピン、ブルネイ、ベトナム、ラオス、ミャンマー、カンボジア)

発効:2008年

主な内容:

- ベトナムを含む多国間協定

- モノの貿易の自由化(関税撤廃・削減)

- 投資やサービスの促進

- 中小企業支援や知的財産分野での協力

JVEPA(日本・ベトナム経済連携協定)

正式名称:Japan-Vietnam Economic Partnership Agreement

締結国:日本とベトナム

発効:2009年

主な内容:

- 日本とベトナムの2国間協定

- 日本・ベトナム間の関税撤廃(段階的)

- 看護師・介護士の人的交流を促進

- 投資保護、知的財産権の保護、規制緩和なども含む

特恵関税制度とは

ミャンマーやバングラデシュなど開発途上国からの輸入品に対して、通常の関税率よりも低い税率を適用する制度です。これにより、開発途上国の経済発展を支援し、輸出を促進することが目的とされています。

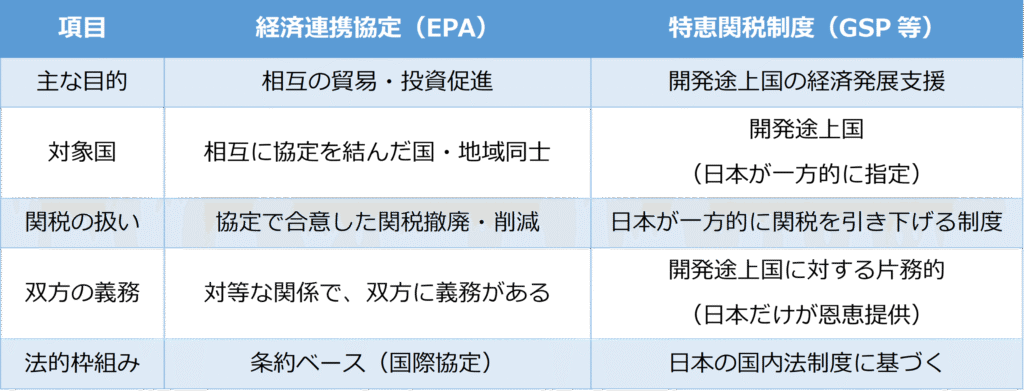

「EPA」と「特恵関税制度(GSPなど)」の共通点と違い

関係性・使い分け

経済連携協定(EPA)が発効している国は、そちらの協定に基づく関税優遇(原産地証明など)を利用するのが基本です。たとえば、ベトナムからの輸入貿易では、JVEPAの優遇関税を使うことが一般的です。一方で、EPAがない、またはEPAの条件が厳しい場合には、特恵関税制度(GSPなど)が使われることがあります。

原産地証明書の中のHS CODE

原産地証明書には、貨物が特定の国で生産、製造、または加工されたことを証明する情報が記載されます。これにより、輸入国の税関はその貨物に適用される関税率を正確に判断することができます。特に、HS CODE(Harmonized System Code)が重要です。HS CODEは、国際貿易における物品の分類を統一するための国際的な標準コードであり、関税率や原産地規則を決定する際に使用されます。

例えば、ある製品が特恵関税の適用を受けるためには、その製品が特定のHS CODEに該当し、かつ原産地証明書によってその製品が特定の国で生産されたことが証明される必要があります。これにより、輸入者は低い関税率で商品を輸入することができ、コスト削減が可能となる訳です。

失敗事例1:HS CODEの誤り

ある繊維製品の輸入案件で、原産地証明書に記載されたHS CODEに誤りがありました。

(例:正6101 → 誤6102)。

この間違いに対し、現地通関業者が早期に指摘をしましたが、サプライヤーの担当者は修正手続きを怠ったまま、誤った内容で原産地証明書が発行され、日本側へ出荷されました。

さらに、証明書に誤りがあることが発覚し、現地の商工会議所に再発行を依頼する際、本来必要な「原本の返却」をせずに、「紛失した」と虚偽の理由で再発行申請を行ってしまいます。再発行された証明書も当然誤ったHS CODEのままでした。

ここで問題となったのが、その後の対応です。

問題となった修正方法

サプライヤーの貿易担当者は、原産地証明書に記載された誤ったHS CODEを訂正するため、なんと修正テープを使って番号を消し、その上に手書きで「正しいHS CODE」を記載してしまいました。そしてその改ざんされた証明書を、そのまま他の船積書類と一緒に郵送で日本へ送付してしまったのです。

この証明書は、日本側で通関手続きを行う段階で発見され、明らかに手書き修正されていたことから、大きな問題に発展しました。税関は改ざんを即座に認識し、再三の指摘にもかかわらず手書き修正された証明書が届いたことに激怒。書類の差し戻し、罰金、追徴課税に加え、輸入者の「税関信用ランク」も1ランク降格する結果となりました。

この件により、通関の検査率が上昇し、企業として年間で数百万円以上の追加コストが発生する見込みとなりました。

AEO制度

この「信用ランク」は、日本の税関が採用するAEO制度(Authorized Economic Operator)に基づいています。そのAEO制度は、企業の過去の輸入実績や法令遵守状況に応じて格付けされ、その評価により通関時の手続きの簡素化や検査の頻度などが決定されます。そこで、信頼度の高い企業には迅速な通関処理が行われる一方で、格付けが低下すると、検査が強化され、通関にかかる時間とコストが大きく増加する仕組みです。

詳しくは日本税関の公式サイトをご参照ください:

ベトナム輸入貿易で起きたこの問題の根本

以下のような要因がありました:

- 担当者はサプライヤーに入社したばかりの新人で、原産地証明書の重要性を理解していなかった

- 上司は「担当者が勝手にやった」と責任を放棄し、事故調査会議も途中退席

- 教育体制・確認体制・相談体制が一切整っていなかった

この事例を教訓に、以下の対策を講じました:

- 原産地証明書を扱う全担当者への教育研修を強化

- 入社時および半年に1度の定期勉強会を実施

- 商工会議所と連携し、書類発行の正確なプロセスを確認

- 原産地証明書の発行には上司の確認・決裁フローを必須とした

このような取り組みを通じて、今では同様のトラブルが再発しないよう、現地サプライヤーへの教育と監督も強化しています。

失敗事例2:制度改正

ベトナムにて紙申請から電子申請へ切り替わった背景

今からおよそ10年前、ベトナムでの原産地証明書の発行は、紙媒体での申請が一般的でした。商工会議所に出向き、紙の申請書、製品仕様書、原材料証明書、インボイス、パッキングリストなどを添えて申請します。実際の審査も比較的緩やかで、多少書類に不備があっても担当者とのやり取りで発行されていたのが当時の現状でした。

転機となったベトナムの制度改正

その後、2023年に入ってベトナムでは、原産地証明書の申請方法に大きな制度改正が入りました。具体的には、同年7月には商工会議所による発行手数料の改定が実施されました。また同年9月以降、日本とベトナム間のEPAに基づく原産地証明書の発行がPDF形式での電子申請に切り替わるなど、制度面・運用面での実務的な変化が重なったのです。

電子申請(e-CO)の導入

従来の紙申請が段階的に廃止されました。その後、電子申請(e-CO)に一本化されることが通達されていました。しかしながら、地方のサプライヤーや工場ではこの情報が十分に行き届いていませんでした。また電子申請に不慣れであったため、従来通り紙での申請を継続していた事例も多く存在しました。

電子申請対応の遅れが引き起こした問題

実際に発生した失敗事例では、定番品で何度も輸入実績があり、原産地証明書の取得と特恵関税の適用が常態化していた商品について、突然「原産地証明書が発行されない」と連絡が入りました。紙で申請しても受付自体が不可となっており、電子申請への切替に対応できていなかったことが原因でした。

さらに問題を複雑にしたのは、電子申請化に伴い審査が大幅に厳格化された点です。これまでの申請では、口頭の説明や緩やかな書面確認で通っていました。すべて電子的に裏付けのある書類添付・内容整合が求められるようになったのです。その結果、同じ製品であっても、電子申請下では原材料や加工工程の一部に第三国の要素が含まれていたことが露見し、「ベトナム産と認定されない」判断となり、原産地証明書が下りませんでした。

通関保留中のコンテナは、フリータイムを超えて保管料が発生し、結果として:

- 原産地証明の未取得により特恵関税の適用不可

- 通常関税率での支払いが発生

- 数千着にのぼる衣類の関税コストが膨大に

- 保税倉庫での延滞保管料も発生

という二重三重の損失が生じました。

問題の背景と本質的な原因

この一連の問題は、「制度が変わっても、過去のやり方が通用する」という油断が要因。そして「サプライヤーに任せておけば大丈夫だろう」という思い込みから生まれたものでした。つまり、制度変更へのアンテナの低さ、そして検証作業を怠ったことが直接的な原因です。

失敗から学んだ教訓と社内対策

この失敗からの教訓として、筆者の会社では以下のような再発防止策を講じました:

- 電子申請対応状況を四半期ごとに確認する体制を構築

- 原産地証明の電子化に伴う要件をベトナム商工会議所から随時ヒアリング

- 納品前に、製品と部材の構成書をもとに事前原産地判定テストを実施

- 特恵関税適用可否を見積段階で提示し、価格設定にも反映

部門横断での改善と意識改革

また、営業・調達担当に対しても「制度に依存せず、先回りするリスク管理」の意識を徹底させました。更に、過去の実績や経験値に頼らず常に最新の制度に基づく対応を取るよう指導しています。

制度や仕組みは、国や時期によって絶えず変化しています。それらの変化に適応し続けられる体制と意識づけこそが、貿易実務における競争力そのものであると、改めて実感した一件でした。電子申請への制度改正を事前に把握していなかったことで、原産地証明書の発行が突然不可能に。紙ベースで取得できていた商品が、電子化後は基準厳格化の影響で却下されました。結果として、特恵関税が適用されなくなりました。

本来ならば、関税が軽減されるはずの商品群が、制度変更後に通常関税となり、大きなコスト増となりました。さらに、通関保留による保管料まで重なり損失が拡大。

- 制度の最新動向を常にウォッチする

- サプライヤー任せにしない能動的な情報収集

- 輸出前の事前検証体制

この失敗から、これらの必要性が痛感されました。

双方で行った改善の取り組み

この事例では、日本側のバイヤーとベトナム側のサプライヤーの双方が課題を認識しました。さらに、それぞれに改善策を講じたことが非常に重要なポイントでした。

日本側の取り組み:

- 電子申請制度や商工会議所の運用変更に関する情報を継続的にモニタリング

- 商品開発や見積もり段階で原産地証明書の取得可能性を確認

- 特恵関税制度の利用可否を事前にチェックし、価格設計に反映

- 担当部門間で制度変更の情報共有を徹底し、サプライヤー任せを防止

ベトナム側の取り組み:

- 電子申請への切り替えに向けた体制整備と申請フローの標準化

- 原材料証明・製品仕様書など裏付け書類の整備と管理強化

- 担当者に対する継続的な貿易実務教育の実施

- 商工会議所との連携強化と最新制度の早期把握

このように、片方だけでなく輸出側と輸入側の両方が責任と課題を共有し、改善に取り組むことこそが、安定した貿易関係を築くための本質であると再認識しました。

成功事例1:積極的なコミュニケーション

ベトナム常駐者

原産地証明書の書き換え問題発覚後の事です。その時、ベトナムに対して、我々はより密着した管理が必要不可欠と考えました。そこで、日本人を工場にほぼ常駐させる事としました。ほぼ常駐と書いたのは、突発的な対策で有った為に人員の確保が直ぐに出来ませんでした。当面は日本から長期出張で工場に張り付いた為、常駐となる事は出来ませんでした。かくいう私もその工場に張り付いた人員の一人です。数週間単位でベトナムに入って居たのを良く覚えてます。

発展途上のベトナムの工場

ベトナムでの生産はまだまだ未成熟、発展途上な部分が多いです。工場の生産を支える設備等のハード面。そしてそれらを運営し管理して居る人員・スタッフの能力や経験値と云ったソフト面。その両方が中国と比べると見劣りするのは否めません。

多様なコミュニケーションの手段

その不足しているベトナム側の力量に対して改善をします。少なくともソフト面だけでも埋めて行く為にも、工場側に密着し日々の生産管理サポート、業務指導は欠かせないと言えます。また、こちらから一方的に指導するだけでは、ではありません。のではなく、サプライヤー側の要望であったり、懸念等をヒアリングする事も意義があります。コミュニケーションをしっかり取る事が重要だと思います。発注したから、後は納期通り、品質の良い商品を出荷してくれれば良い! と云う考え方では、ダメなのです。

もちろん、それには時間も、経費も、掛かります。さらに、ベトナムとの輸入貿易取引をどの様に行うか?このスタンスにも拠る部分はあるとは思います。しかしながら、我々が行った常駐する日本人を派遣すると云うのは、極端な方法かも知れません。出来れば月に1度等の定期的な工場訪問が望ましいです。それも難しい場合は、WEBでの定例会議、工場チェック等は可能だと思います。実際、コロナ過は工場訪問出来なかったので、その様に対応してました。その結果、大きな問題は発生しませんでした。

成功からの学び

トラブル予兆の早期発見と現場力の向上

さらに、現場との距離が近くなることで、制度改正やトラブルの予兆にもいち早く気づけるようになります。結果的に、大きな損失や誤解を未然に防ぐことができます。つまり、輸入ビジネスの「現場力」を高めるためには、書類や仕組みだけでなく、人間関係や対話の継続が何よりも重要なのです。

輸入貿易成功のために意識すべきポイント

- ベトナム現地スタッフとの信頼関係を築く

- 月次または定期的な訪問・WEB会議を継続する

- 品質や納期だけでなく、書類手続きの理解も共有する

- 文化的背景や価値観を尊重するマネジメントを意識する

- 制度変更や書類要件の変化に常にアンテナを張る

- 問題が起こる前に対話を重ね、未然にリスクを把握・軽減する

パートナーシップの構築が成功の鍵

信頼と協働の関係を築く

現地との関係を単なる発注・納品のやり取りに留めず、互いに信頼を築き上げます。品質の安定や課題解決に対して、共に取り組む「パートナー関係」を構築することが、ベトナム輸入貿易ビジネスの成功には欠かせません。

輸入貿易の成功に必要な具体的なマインドセット

そのためには、次のような意識が重要です:

- ベトナム側の事情や文化を尊重しつつ、対等な立場で話し合う

- 問題発生時に責任のなすり合いではなく、原因を共有し解決策を共に考える

- 中長期的な視点での関係構築を目指し、短期的なコスト削減に偏らない

パートナーシップがもたらす具体的な成果

こうした姿勢は、サプライヤー側の信頼や協力姿勢を引き出すだけではありません。更なる期待する効果として、日本側の管理・品質保証体制の強化にもつながります。

結果として、安定した供給網の形成や、制度変更・突発的なトラブルへの迅速な対応力を高めることができます。それがベトナム輸入貿易ビジネスの持続的成長へとつながるのです。 ベトナム輸入貿易の成功には、サプライヤーとの継続的かつ戦略的なコミュニケーションが欠かせません。単なる品質や納期の確認にとどまらず、書類管理、制度理解、現場のマインドまでを共有していくことが、安定した取引関係の基盤となります。

意識改革と信頼関係

- 日本人スタッフを現地に常駐させる。

- 定期的にWEB会議を開く。

これらは、現地スタッフの意識改革にもつながり、業務の属人化も防げます。加えて、相手国の文化や業務慣習を理解し、尊重する姿勢があってこそ、真の信頼関係が生まれます。

さらに、現場との距離が近くなることで、制度改正やトラブルの予兆にもいち早く気づけるようになります。結果的に、大きな損失や誤解を未然に防ぐことができます。つまり、ベトナム輸入貿易におけるビジネスの「現場力」を高めるためには、書類や仕組みだけでなく、人間関係や対話の継続が何よりも大切なのです。

- 現地との関係を単なる発注・納品のやり取りに留めない。

- 共に品質をつくり、共に課題を乗り越える「パートナー」としての関係構築を目指すこと。

それこそが、ベトナム輸入貿易ビジネスを安定・成長させる最大のカギです。 ベトナム輸入貿易の成功の為には、工場とのコミュニケーションをしっかりと取る事が重要です。

◇製作協力

株式会社JJコーポレーション 吉田修さん