コンテナ完全ガイド|種類・サイズ・重量制限・トラブル対策まで徹底解説【初心者OK】(その2)

コンテナの種類が分からず、「どのコンテナを使えばいいのか迷った」ことはありませんか?

海上輸送のコンテナは、種類ごとに用途や構造が異なります。

そのため、選定を誤ると積載不可や輸送トラブルにつながることもあります。

この記事では、コンテナの種類を軸に、実務で必要なポイントを整理して解説します。

・コンテナの種類一覧と特徴

・用途別に見る適切なコンテナの選び方

・サイズ・重量制限で注意すべき点

3.コンテナのサイズ一覧と容量(理論値と実効値の違いに注意)

9.コンテナへの積載を計画する(Container Vanning Plan)

1. はじめに:実務で失敗しないための「コンテナの基礎知識」

> 関連記事:

「コンテナの歴史|その誕生が変えた世界物流と海運革命の全貌(その1)」

はこちら

コンテナ輸送の歴史や背景を理解したうえで、いざ実務に直面すると、次のような疑問や悩みが浮かぶはずです:

- どのサイズ・種類のコンテナを選べばいいの?

- 国内トラックで運ぶときに重量制限はある?

- 濡れや破損、通関遅延などトラブルを防ぐには?

そこで、この「その2」では、実務で必要なコンテナの規格・用途・制限・注意点を、初心者にもわかりやすく解説していきます。

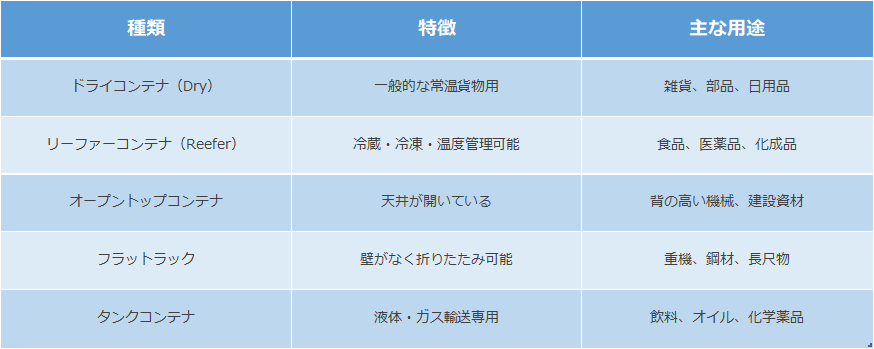

2. コンテナの種類一覧と用途

コンテナ海上輸送の基本的な流れをご紹介します。

一般的には、海外の港から、日本港へ海上輸送されます。輸出入の港の前後ではは、鉄道やトレーラーで、陸上されることもあります。

一方、輸出はこの輸入の流れの逆をたどります。

海上輸送で使われる主なコンテナには、以下の種類があります:

それぞれの用途に応じて適切な選択が求められます。

3. コンテナのサイズ一覧と容量(理論値と実効値の違いに注意)

※各コンテナの仕様は国際標準規格(ISO TC104)に準拠しています。詳しくは、日本規格協会をご参照ください。

代表的なサイズ一覧と容量は以下の通りです:

※上記の容積はすべて「理論値」であり、空気や液体で満たした場合の最大値です。

実際の貨物は、段ボール(カートン)やパレットなどの梱包形態をとるため、形状の無駄や空間が生じます。

そのため、実際の積載容積(実効値)は、理論値の80〜90%程度が目安となります。

参考:なぜ20ftコンテナの方が積載重量が大きいのか?

20ftコンテナの方が、40ftよりも短く構造的に頑丈です。そのため、自重を差し引いた可搬重量(Payload)が高く設定されています。一方、40ftは自重が増える分、積載可能重量はやや低くなります。

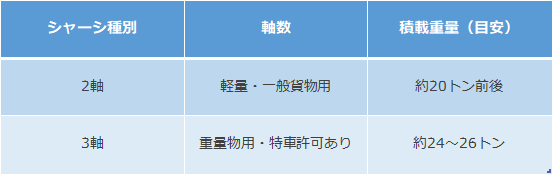

4. 日本国内の重量制限とコンテナシャーシの違いと種類

※道路輸送における重量制限や特車許可制度の詳細は、国土交通省「特殊車両通行許可制度」をご参照ください。

海上輸送では許容される重量でも、日本国内の陸上輸送では道路交通法による制限があります。

※輸送には「特殊車両通行許可」が必要な場合があります。

仮に、船会社が海上輸送できる重量であっても、日本の法律である道路交通法の制限を超える重量は、輸送が困難です。そのために、重たいものや、サイズが大きい、または特殊な形状のものを運ぶ時には、フォワーダーなどの専門家へ相談した方が安心です。

5. コンテナ積み込み前の点検ポイント(外観・内装チェック)

コンテナに商品を積載する前には、外観や内部の状態をしっかり確認する必要があります。これにより、輸送中のトラブル(雨漏り、破損、臭い移りなど)を未然に防ぐことができます。

コンテナ外観チェックのポイント

- ドアが正しく開閉できるか(ヒンジの変形、錠前の故障)

- 壁面や屋根に大きな凹みやサビ、穴がないか

- 床下・底面に亀裂や腐食がないか

- CSCプレート(コンテナ安全証明)が付いているか

- コンテナ番号と書類の一致を確認

コンテナ内部チェックのポイント

実際の現場では、コンテナの内部に作業者が一度入り、仮にドアを閉めて暗くします。そうすることで、外部からの光漏れ(ピンホール)を目視で確認します。これは、壁面や天井に小さな穴が開いていないかを確かめる最も確実な方法のひとつです。更に、必要に応じてもう一人が外側で待機し、安全確保にも配慮しましょう。

- 内壁や天井に光漏れ(ピンホール)がないか(ドアを閉じて確認)

- 床材(合板)の割れ・腐食、鋲の突起などの有無

- 前回貨物の臭いや汚れが残っていないか

- 湿気や水たまり、カビなどがないか

補助ツール

- 懐中電灯(光漏れ確認用)

- 手袋(鋲や突起の確認)

スマホカメラ(記録用)

6. コンテナ封印(Seal)の重要性と正しい使い方

積載が完了したら、最後にコンテナを封印(Seal)する工程が必要です。これは、国際輸送において不正開封を防ぐ重要な手続きであり、税関や船会社も確認する項目です。

シールとは?

※ボルトシールや封印手続きは、世界税関機構(WCO)や日本通関業連合会のガイドラインに基づきます。

- ボルトシールが主流で、一度装着すると物理的に切断しないと外せない構造

- 一意のシリアル番号が印字され、再利用不可

- 通関書類(Shipping Instruction・インボイス)にも記載

封印手順と管理

- 積載完了後にコンテナドアを閉じる

- シールを取り付ける

- シール番号を控えて書類に記載

- 出荷時や荷受時に写真で記録するのも有効

注意点

- 番号の記載ミス → 通関トラブルの原因

- 未封印のまま搬出 → 船積み拒否のリスク

- 再利用や偽装シール → 規定違反として摘発される可能性も

7. コンテナの構造と水濡れリスクについて

コンテナの構造を理解する事で、リスクを回避する対策を図れます。

それにより、コンテナ輸送途中での事故などを防止します。

コンテナの素材構成

- 外壁・骨組み:主にコルテン鋼(耐候性鋼)で、錆びにくく頑丈

- 床材:防腐処理済みの合板(マリンボード)、厚さ28mm前後

- ドア部:鋼鉄製の扉に加え、EPDM製などのゴムパッキンで密閉性を確保

密閉性と防水性能

- ドライコンテナは「防滴仕様」です。つまり、完全防水ではありません

- ドアパッキンが劣化・破損していると、水や湿気が侵入することがあります

- 床部の排水穴や接合部からの浸水リスクもあるため、事前の点検が重要です

大雨・台風時の注意点

- ヤードが冠水(10〜30cm)するケースが実際にあります

- 床板が浸水すると、毛細管現象により水を吸い上げてしまうことがあります

- 特にパレットなしで直置きされた貨物は、リスクが高まります

対応策

- パレットやスノコで床上げし、直接接地を避ける

- 出荷直前に天候を確認し、必要ならスケジュール調整

- 雨季・台風時期は**保管場所(倉庫 or コンテナヤード)**の見直しも検討

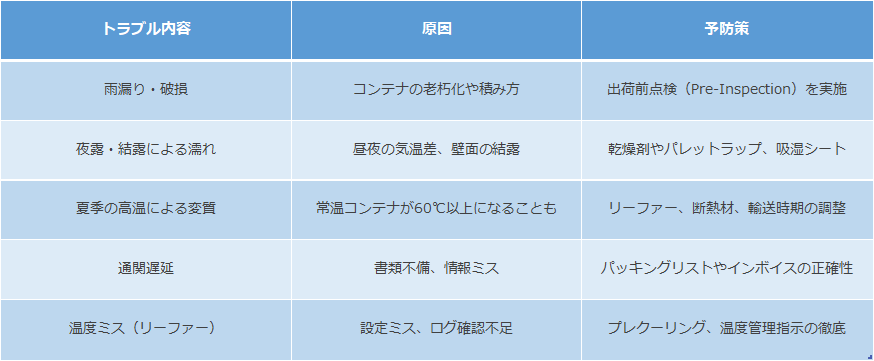

8. よくあるトラブルと実務対策

海上コンテナの輸送でよく起きるトラブルを一覧表にしました。

トラブルの発生原因と併せて、予防策もご紹介します。

9. コンテナへの積載を計画する(Container Vanning Plan)

海外との取引においては、Packing List(パッキングリスト)を作成します。そこで、荷姿・個数・容積・重量などが決まった段階で、「コンテナにどの程度積載可能か?」を事前に試算する必要があります。これを、業界ではバンニングプラン(Container Vanning Plan)と呼びます。このバンニングプランの事を、日々の業務の中では、「 バンプラ 」などの略称を用いる事もあります。

実際の積載では、パレット積載や段積みの限界、偏荷重の防止なども考慮します。そのため、コンテナの内容積を100%使い切ることはできません。

さらに、計算上の容積と、実務における積載効率には差があります。そのため、通常は以下の目安で積載可能量を見積もります:

- 積載効率の目安:理論容積の80〜90%

- パレットや箱の形状、積載方向、重量制限によって最終量は前後します

必要に応じて、シミュレーションソフトやVanningツールを使用することも推奨されます。

10. チェックリスト:出荷前に確認すべきポイント

貿易や物流の担当者が、現場でもすぐに役に立つチェックリストです。

- コンテナの種類・サイズは貨物に合っているか?

- 重量制限(海上・国内)を超えていないか?

- 荷崩れ防止や防湿対策はできているか?

- 通関に必要な書類は正確に揃っているか?

- リーファー設定温度は正しく指定されているか?

11. まとめ:適切なコンテナの選定と管理でリスクを最小化

コンテナ輸送は非常に効率的な手段です。しかし、その利便性の裏には多くの実務的な注意点があります。その対策として、適切なコンテナ選び、正しい梱包、国内外での重量制限の理解、そしてトラブル防止策を講じることで、物流リスクを最小限に抑えることができます。

そのため、こうした実務課題に対応したサポートを、DIGISHIPは提供しています。

そして、初めての方でも安心してご相談いただけますので、ぜひお気軽にお問い合わせください。

> 前の記事:

「コンテナの歴史|その誕生が変えた世界物流と海運革命の全貌(その1)」

はこちら

この記事はDIGISHIPが提供する、現場目線で役立つ海上輸送の知識シリーズです。

公開 2025年5月19日 | 最終更新 2026年1月19日