商社で働く!アパレル貿易と通関の現場のリアル 7

中国工場の生産管理で発生しやすいリスク

中国工場の生産管理は、本当に安心できるのでしょうか。

この記事を読めば、中国工場の生産管理で起こりやすいトラブルと、その具体的な対策が分かります。

アパレル業界では、中国工場が生産拠点の中心を担ってきました。

高い技術力と柔軟な対応力が評価される一方で、旧正月による納期遅延やサンプルと量産の不連動など、生産管理上のリスクも存在します。

筆者は2005年に専門商社へ入社し、中国工場の生産管理を担当してきました。

本記事では、現場で実際に経験した課題と対策をもとに、中国工場の生産管理のリアルをお伝えします。

当時所属していた部署が使用していた縫製工場は、全て中国工場でした。

中国から東南アジア等へ、生産拠点をうつす「チャイナプラスワン」の動きは、この頃から少しずつ始まっていました。

その後に、ベトナム等の工場も担当することになるのですが、現在も中国の製造業の割合はトップを占めています。

繊維業に限らず、製造業の工場は世界各国にありますが、どの業界も中国の割合はとても高いものになります。

とりわけ繊維業界にとって欠かせない中国工場の業務について、筆者の体験なども含め紹介させていただければと思います。

前回は、商社営業としてアパレル貿易と通関の現場についてご紹介しました。

まだお読みでない方は、ぜひこちらの記事もご覧ください。

商社で働く!アパレル貿易と通関の現場のリアル6

中国工場の生産管理とは?アパレル業界における役割と強み

中国工場がアパレル生産で選ばれる理由

筆者が今まで担当してきた中国の工場は、割とレベルが高い工場が多かったように思います。

これはたまたま運が良かったのか、それとも中国全体のレベルが高いのか、とにかく信じられないような問題が発生した記憶はありません。

これは最大のメリットでもあります。

長年、日本と取引をしており、日本語を話せるスタッフ必ずいますし、日本のルールややり方をよく知っていました。

サンプルを依頼すれば、それなりに形となって上がってきます。

そして、探している素材は、

「こんな素材が欲しい」

と言えば、生地工場まで行って、サンプルをすぐに入手してくれました。

さらに、市場(現地スタッフは、よく上海マートに行ってました)に行けば、もっとたくさんの素材見本を入手して送ってくれました。

(ただちょっと、絶妙にこれじゃない感が、よくあるんだよなぁ。)

縫製品の製品だけではありません。

原材料の生地も、ずっと取引をしている生地工場がありました。

そのため、生地のハンドリングも縫製工場がやってくれたり、納期も遅れることはまぁまぁあるものの、ノンデリになることはなかったです。

(ノンデリになりそうなところ、他の工場にふってなんとか出荷だけはさせたんだっけ。協力工場がなければ確実にノンデリ案件)

中国工場は少量〜大量生産に柔軟対応できる体制

中国の工場は、生産管理上、少量ロットが生産対応可能な工場から、大量生産が対応可能な工場もあります。

例えば、第一工場で大量生産し、第二工場(もしくはサンプル室)で小ロット生産を対応してくれる工場もありました。

中国工場とベトナム工場の生産管理の違い【チャイナプラスワンの現実】

後に担当するベトナム工場の生産管理は、違いました。

- 生地は中国から輸入する必要がある

- サンプル開発もスピードが遅く企画会議には間に合わない

- 納期意識もちょっと低すぎない!?

- その割にミニマムロット大きすぎない!?

と、生産管理の立場から、中国工場と比較して、思うことは多々ありました。

ここで、中国工場とベトナム工場の違いを整理してみます。

中国工場 vs ベトナム工場 比較表(図解)

中国工場の総合力が高い理由

正直なところ、経験値の高い中国工場であっても、生産管理上、日々様々な問題が、たくさん発生します。

仮に、サンプルを確認する工程において、問題が発生したとします。

クーリエであれば、中国の工場から発送した翌日に、日本へとどきます。

大至急やり直しして発送しなおせば、中国工場から発送した翌日には到着するので何とか間に合います。

そして、生産も、急に振替ができる工場もなくはないです。

なんとか問題を最小限に抑えることができるのも、中国生産のメリットの一つと言えます。

それは、 中国工場が、日本の取引に慣れているからこそできるのかもしれません。

中国工場の生産管理で発生しやすいリスク

中国工場の生産管理リスクまとめ

- サンプルと量産の不連動

- 仕様伝達のズレ

- ベテラン職人の独自判断

- 素材・色の感覚差

- 旧正月による納期遅延

- コンテナ不足

- 納期意識のギャップ

いくら中国工場が、日本との取引に慣れているとは言っても、やはり国が違えば感覚も違います。

この感覚を同期させることはとても難しいことでした。

特に難しいと思ったことを各項目で紹介いたします。

サンプルと量産が連動しない問題

例えば、

- サンプルと量産の連動ができていない

- 仕様書の通りにサンプルがあがってこない

- 仕様に独自のアレンジを加える場合もあり

- 素材見本を依頼しても、こちらの希望ズバリの素材探しに難航

- 色も許容範囲も広すぎる

などがあげられます。

まず、サンプルと量産の連動についての問題です。

これは、サンプル担当と量産担当の情報共有が不足しているためです。

手作業で一つ一つ製品サンプルを作る場合、多少難しい仕様でも作り上げることができます。

ただし、

- その仕様だと量産時に不良が大量発生する

- 作業効率が非現実的

- 商品の品質が不均一

など、大問題が発生してしまう可能性があるのです。

サンプル担当、量産担当、皆さん自分の仕事に責任をもって一生懸命対応してくれます。

ですが、自分の仕事はここまで、これ以降は関係ありません。

というスタンスも、よく目にしました。

生産管理の担当者として、

- サンプルはできるけど量産では実現可能か?

- コストは、予算内にはまるか?

このように、開発の段階から量産チームとも連動できるよう、上手にまとめていくことを、意識していました。

仕様通りに上がらない原因とは

次に、仕様通りにサンプルアップしないことです。

これは、単純にコミュニケーションエラーや、説明不足の場合もあれば、サンプル室のベテラン担当者が話を受け入れてくれないなど、様々な要因がありました。

説明不足は、日本人同士でもよくあることです。

更に、日本語を母国語としない中国人となると、ますます伝わらないことがあります。

いくら日本語が上手な中国工場のスタッフでも、細々日本語がかかれた長い文章より、仕様書に図案で記載された視覚的に分かりやすい方をみてしまいます。

そこからさらに翻訳され、日本語が話せないサンプル担当に伝聞され、、、

と伝言ゲームさながらの状況です。

抜け漏れ、理解間違いなどが、発生しやすくなってしまいます。

パッと見てすぐ理解できるように、簡潔に、一番大切なポイントは赤字にするなど、生産管理の担当者として、中国工場への伝え方にも、工夫が必要でした。

メールを送り、さらにちゃんと理解ができているか電話でも話をしてすり合わせる。

こちらの理解度を同期させるために、密に会話をするよう心掛けていました。

ベテラン職人による“善意のアレンジ”問題

また、中国工場のサンプル室には、たまに「ベテラン」と言われる方もいます。

経験の浅いスタッフだと、とにかく言われた通りにサンプルを作成してくれます。

(これはいいことでもあり、上述した量産に連動出来ない問題につながるのですが。。。)

ベテランスタッフになると、ある程度の仕様は図案を見ただけで、

こんな感じで作成できる

ここの仕様は、こんな縫製方法でやればきれいに仕上がる

と、色々と教えてくれます。

ただ、たまーに、

- この仕様はできない!

- ここはこうしたほうがいい!

- 無地って言ったのに、花柄にしちゃってる!!

など、独自のアレンジを加えることがあるのです。

経験上、こうしたほうが良いと思ってのことなのです。

しかしながら、

- そもそもお客様が欲しいのはこれじゃないのよ

- 出来ないなら、作らないではなく、出来るものを提案して!

- あそこのお客様はベーシックラインだから、花柄なんて使ったら絶対企画通らないよ!

- このブランドのホームページ見て!

と、お願いすることも多々ありました。

まさに頑固職人、といったとことろです。

中国やアジア圏と日本の好みの違い

素材や色についても、ターゲットとなる見本を送付しても、なんかちょっと違う雰囲気のものが、ピックアップされたりします。

これは普段慣れ親しんでいるもの、流行、好まれるものが、普段から全く同じではないため、仕方がないと思います。

ブランドにもよりますが、日本では黒、白、ネイビーなど、ベーシックカラー、くすみカラーなど落ち着いた色が好まれます。

一方で、他のアジア諸国、特に中華圏は、赤などはっきりした原色が好まれます。

- どんな用途でこの素材が欲しいのか?

- 色味は明るいものか

- 落ち着いた色か

- はっきりした色か

など、どう提案していきたいかを補足することで、素材ピックアップ時に注意してもらうようにしました。

中国工場の納期リスク|旧正月と大型連休の影響

- 国慶節、旧正月など長期祝日の影響が思いのほかながびく

- 納期意識が低い場合がある

などなど。

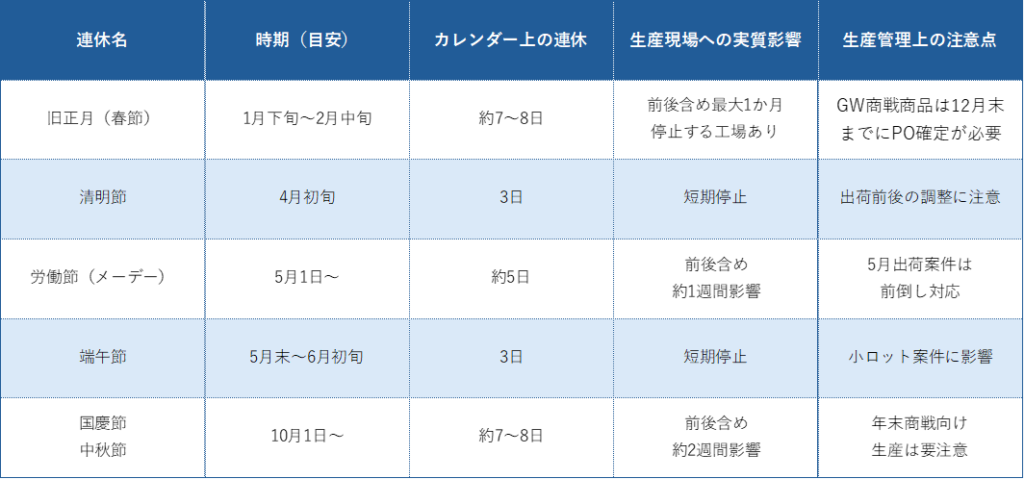

中国の大型連休スケジュール一覧

一番影響があることと言えば、大型連休です。

祝日は、中国旧暦に基づいているため、毎年お休みになる日は変わります。

ただし、労働節(5月1日)、国慶節(10月1日)は変わりません。

上記に記載した連休日数は、あくまでもカレンダー上の日数です。

事務所などはだいたいこの通りの休みです。

一方の、縫製工場、生地工場となると、さらに前後7~10日程お休みになり、長いところだと約1ヶ月クローズする工場もあります。

中国工場の生産管理において、最も影響が大きいのが大型連休です。

まずは年間スケジュールを整理してみましょう。

中国の大型連休スケジュール一覧

特に旧正月と国慶節は、生産停止だけでなく工員復帰率や出荷遅延にも影響するため、注意が必要です。

重要補足

祝日は旧暦に基づくため、毎年日付が変動する

労働節(5/1)・国慶節(10/1)は固定

表の日数はカレンダー上の連休日数

縫製工場・生地工場は前後7~10日追加で停止するケースあり

長い場合、旧正月は約1か月クローズ

旧正月後に工員が戻らない問題

また、お休み明けに問題になるのが、工員が戻ってこない事です。

予定より長くお休みをとる人

そのまま辞めていってしまう人

とにかく、工場稼働が旧正前の状態に戻るには時間がかかります。

休み明けは、工員が何%戻ってきているかを日々チェックし、生産がどの位あがっているか、納期に影響がでる場合は早めにお客様に相談するなどの対応が必要です。

コンテナ不足とSHIP予約の落とし穴

出荷についても然りです。

連休前後は早めにSHIPの予約をしておかないとコンテナが確保できず、生産は間に合っているのに出荷出来ない!となってしまうこともあります。

事前にコンテナを予約しておき、なんとしても旧正前に出荷をする!

これが出荷できないと旧正月なしだよ!!!

と毎年叫びながらの対応でした。

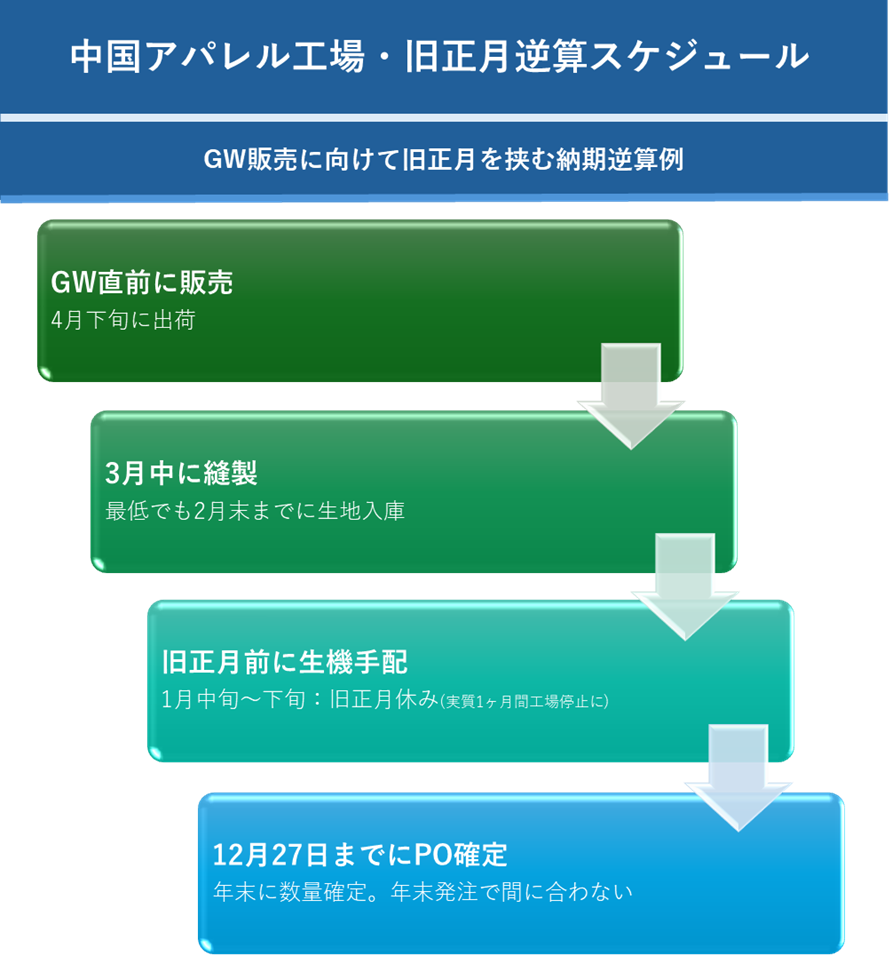

中国工場の旧正月対策|GW販売に間に合わせる逆算スケジュール

さらに、より細かな注意が必要となるのが、生産中のものではなく、旧正月明けに生産、4月下旬までに納品して日本のゴールデンウィークに販売したい商品です。

3月縫製、4月中旬出荷とすると、生地は2月末までに縫製工場に欲しい。

2月末までに生地を到着させるには、生地工場は1か月休みになるから、旧正月前にキバタ(染める前の生地の状態)は、終わらせないといけない。

旧正前に、キバ完了させるには、日本のお正月明け1/7頃すぐに発注必要。

発注するには数量確定させる必要あり、そのためにはお客様からPOを入手は年末年始の前、つまり12/27DL(Deadline)!!

中国アパレル工場・旧正月逆算スケジュール

以上が、中国工場の旧正月対策における基本的な逆算構造です。

もちろん、どこかの工程で短縮したり、納期をあと数日ずらすことで、もう少し前倒しや後ろ倒しは可能です。

ただし上述したように、休み明けの工員の戻りは不安定で、予定より日産数が上がらない場合もあります。

また、生地工場も、休み明けにオーダーが大量にたまっており、事前に発注を入れておかなければ、生産を後回しにされることもあります。

もし、年末にPO入手できず、日本の正月明けにずれこんでしまい、生地の発注が生地工場の休み前に間に合わなかった場合、、、、

生地発注が2/中旬、そこから何番目かのオーダーかわからず納期未定、やっと生地が出来上がると思ったら4月中旬の納期。

そこから縫製したら日本の連休前に納品間に合わず、GW連休売るものないよーーーー!!!!!

となるのです。

普段祝日が少ないせいか、仕事のことは忘れて休みは思いっきり休むぞーーーー!!!

という感じなので、休みに入ったら為す術なし。 本当に大型連休には要注意です。

中国工場の納期意識と日本企業のギャップ

納期厳守文化の違い

また、納期意識に関しては、日本側は

- 決められた納期は絶対!

- 遅れるなど言語道断!

といった感じで、お客様から発注をもらいます。

この納期意識は、なぜか海を渡ると段々と薄れ、

「 今日までにこのSKU終わらせないと遅延だよ! 」

と、言ってもマイペースで縫製。終わってなくても、定時だから帰る工員たち。

もしかして、

「 工員さんたち、目標日産数意識してない? 」

という感じで、遅れる。

効率重視の生産順が生む遅延

それなのに、なぜかこのSKUだけは、めちゃくちゃ早く出荷したがる。

そりゃ、生地が早く着いたものから生産したいし、途中でSKU変えると、効率も悪いし、間違いも発生しやすくなる。

だから、納期より効率を重視している場合もあります。

生地発注段階での優先順位管理

- 効率を重視したい工場

- 納期を厳守したい生産管理

ここのギャップは、生地発注の段階で、どの生地の優先順位を高くするか?

そこから注意しないと、溝を埋めるのは難しいです。

納期については、個人的には日本の企業が厳しすぎるのではないのかぁ?

と思うこともあります。

ちょっと小話

上記については、中国の工場を担当していて経験したことですが、もちろん他の国でも同じようなことがあるかと思います。

中国というと、たまにマナーの問題や、ネガティブなニュースを耳にすることもあります。

日本人は、はっきりものを言わないと言われがちですが、中国人ははっきりと意見を言ってくれます。

これは、人によってはいいと感じたり、ちょっと距離感が近すぎる、と感じる人もいるかもです。

筆者が一緒に仕事をしていた方々は、皆さん仕事熱心で、コミュニケーション能力も高く、思いやりのある方ばかりでした。

日本で大震災が起こった時は、

日本で避難できなくなったら上海の家に住んで!

家族みんなで住めるように準備するから!

と、冗談ではなく本気で言ってくれたりしました。

コロナがはやり始め、日本ではマスクが買えないと問題になった時は、

マスクたくさんあるから送る!!!

と、連絡をくれたり、本当の家族のように心配してくれました。

イメージとしては、

日本はみんな平等に!

ですが、中国は、

家族、友達に100%!

という感じですかね。

なので、大切な人にはとても親身になってくれることを知っている分、中国関連でネガティブなニュースを見たり聞いたりすると、筆者は少し悲しい気持ちになります。

みんながみんな、そうじゃないよ!

と、声を大にして言いたいです。

現在は仕事上中国に行く機会はないのですが、

また近いうちに中国に行くチャンスがあればいいな!

と思っております。

中国工場の生産管理チェックポイント

- 旧正月逆算はできているか

- PO締切は共有されているか

- 生地発注優先順位は明確か

- 工員復帰率は確認済みか

- 出荷コンテナは確保済みか

中国工場の生産管理には、確かにリスクがあります。

サンプルと量産の不連動、仕様伝達のズレ、旧正月による納期遅延、そして文化の違いによる意識のギャップ。

しかしながら、これらは構造を理解し、事前に対策を講じることでコントロール可能な課題でもあります。

中国工場の生産管理で重要なのは、「違いを前提に設計する」こと。

逆算思考と優先順位管理、そして信頼関係の構築があれば、中国工場は最も頼れるパートナーになり得ます。

今後もチャイナプラスワンの流れは続くでしょう。それでもなお、中国工場の総合力は、アパレル生産において大きな選択肢であり続けるはずです。

中国工場の生産管理について、現場でよく聞かれる質問をまとめました。

よくある質問(FAQ)

Q1. 中国工場の旧正月は毎年同じ時期ですか?

いいえ。旧正月(春節)は旧暦に基づくため、毎年日付が変わります。

そのため、中国工場の生産管理では、毎年早めに連休スケジュールを確認し、逆算して発注計画を立てる必要があります。

Q2. 中国工場の生産管理で最も注意すべきリスクは何ですか?

代表的なリスクは、

- サンプルと量産の不連動

- 仕様伝達のズレ

- 旧正月による納期遅延

- コンテナ不足

- などです。

特に旧正月は、生産停止だけでなく工員復帰率にも影響するため、注意が必要です。

Q3. 中国工場の旧正月対策はいつから準備すべきですか?

GW商戦向け商品であれば、前年12月末にはPO確定が必要になるケースもあります。

中国工場の生産管理では、販売時期から逆算して3~4か月前には準備を始めることが理想です。

Q4. 中国工場とベトナム工場では、生産管理の難しさは違いますか?

違いはあります。

中国工場はサプライチェーンが集約されており、対応力が高い傾向があります。

一方、ベトナム工場は生地を中国から輸入するケースも多く、リードタイムが長くなる場合があります。

そのため、チャイナプラスワンを検討する場合も、生産管理体制の再設計が必要です。

Q5. 中国工場の納期意識は本当に低いのでしょうか?

一概には言えませんが、日本企業の「納期絶対文化」と比べると、効率を優先する傾向が見られることがあります。

中国工場の生産管理では、生地発注段階から優先順位を明確に伝えることが重要です。

Q6. サンプルと量産が合わない問題は防げますか?

完全に防ぐことは難しいですが、

- 量産担当との事前共有

- 量産性を意識した仕様設計

- 試作段階での工程確認

を徹底することでリスクを大幅に下げることができます。

Q7. 中国工場の生産管理は今後も主流であり続けますか?

チャイナプラスワンの動きは続いていますが、中国工場の総合力と対応力は依然として高い水準にあります。

コスト・品質・スピードを総合的に判断すると、中国工場の生産管理は今後も有力な選択肢であり続けるでしょう。

本シリーズでは、商社営業としてのアパレル貿易や通関の現場についても解説しています。

中国工場での生産管理とあわせて読むことで、海外生産から出荷までの流れをより立体的に理解できます。

中国工場の生産管理におけるリスクを整理してきましたが、実務はまだ続きます。

製品が完成した後も、生産管理の仕事は終わりではありません。

次回は「中国工場 生産管理~出荷編~」として、

完成品管理・倉庫保管・コンテナバンニングの実務についてお伝えします。

小さな管理ミスが大きな事故につながる出荷工程のリアルを、ぜひご確認ください。

関連記事

アパレルCSRで工場はどう変わったのか|工場運営と倫理・リスク

◇製作協力

株式会社JJコーポレーション 田中沙織さん